ここから本文です。

省エネ診断事例-工場8

概要

|

業種 |

金属製品製造業 |

|

|---|---|---|

|

診断時期 |

平成26年12月 | |

|

省エネ診断結果より想定される |

|

|

|

建物概要 |

建物用途:工場 | 構造:- |

| 延床面積:- | 建物階数:地上4階 | |

| 契約電力:約130kW | 竣工:1944年 | |

| 年間エネルギー使用量:84kL/年(原油換算値) | 増築:1968 | |

省エネ提案項目一覧

提案番号をクリックすると、提案項目の説明に移動します。

| 提案番号 | 提案項目 | 削減量(kL/年) (原油換算) |

削減率 |

削減額 (千円) |

|---|---|---|---|---|

|

エアーコンプレッサ吐出圧力の低減 |

1.2 |

1.4 |

94 |

|

| エアー漏れの低減 |

1.2 |

1.4 |

94 |

|

| 空調設定温度の緩和 |

1.1 |

1.3 |

85 |

|

| デマンド監視装置の有効活用 |

- |

- |

139 |

|

| NC旋盤クーラントポンプのインバータ化 |

0.6 |

0.7 |

45 |

|

| 高効率空調機へ更新 |

3.9 |

4.6 |

313 |

|

| 直管式蛍光灯のLED化 |

3.8 |

4.5 |

307 |

|

| 誘導灯のLED化 |

0.3 |

0.4 |

21 |

|

|

合計 |

12.1 |

14.4 |

1,098 |

|

|

運用改善 |

エアーコンプレッサ吐出圧力の低減 |

|

|---|---|---|

|

提案内容 |

設備の使用エアー圧力に対して、コンプレッサの吐出圧力が高く、余裕があります。吐出圧力を必要な圧力まで低減して(0.7MPa-G→0.6MPa-G)、エアーコンプレッサ動力を削減することで、電力使用量を削減することができます。 |

|

|

削減 |

エアーコンプレッサの吐出圧力を0.7MPa-G→0.6MPa-Gに変更した場合、 |

|

|

削減コスト |

94千円/年 |

|

| 補足 |

【吐出圧力の低減方法】

|

|

| 参考写真 |

|

|

|

運用改善 |

エアー漏れの低減 |

|

|---|---|---|

|

提案内容 |

生産装置がすべて停止している日にエアーコンプレッサを稼働させてその電力量を計測します。その時、空気配管にエアー漏れがあれば電力量として表れますが、エアー漏れがあるという前提で一般的な漏れ率(10%)として提案します。 |

|

|

削減 |

空気配管のエアー漏れを確認し、漏れ率を10%→2%に低減した場合、 |

|

|

削減コスト |

94千円/年 |

|

| 補足 | 【エアー漏れ箇所の確認】 漏れはねじ接合部 特にホース接続部、エアガン接続部、ワンタッチ継ぎ手とチューブの接続部、圧力計接続部に多いので、重点的にこれらを点検します。漏れ発見の決め手は漏れ音で、漏れ箇所付近が黒く変色していることがあります。また漏れ箇所に手をかざすと多少の漏れでも、手触りでわかることが多く、徹底的に調べる場合は、石鹸水をかける方式があります。 |

|

| 参考写真 |    写真5:空気配管の設置状況1 写真6:空気配管の設置状況2 写真7:空気配管の設置状況3 |

|

|

運用改善 |

空調設定温度の緩和 |

|

|---|---|---|

|

提案内容 |

工場の空調機は温度の調整機能がアナログ式で温度設定ができません(新棟用は可能)。本提案では、冷房設定温度、暖房設定温度共に1℃緩和する仮定による電力量の削減を行います。尚、政府推奨温度は冷房設定温度28℃、暖房設定温度20℃となっています。 |

|

| 考え方 | 設定温度を緩和すると室内外の温度差が小さくなるので、熱負荷、壁・窓・開口等からの熱損失が小さくなり省エネとなります。一般的に設定温度を1℃緩和すると10%の省エネ効果があります。 | |

|

削減 |

空調機15台の冷房設定温度を27℃→28℃、暖房設定温度を21℃→20℃とした場合、 |

|

|

削減コスト |

85千円/年 |

|

| 参考写真 |    写真8:空調室内機の設置状況 写真9:空調室外機の設置状況 写真10:暖房設定温度の現状(25℃) |

|

|

運用改善 |

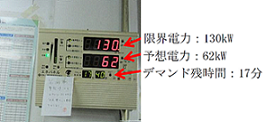

デマンド監視装置の有効活用 |

|

|---|---|---|

|

提案内容 |

デマンド監視装置は設置済ですが有効活用されていません。同装置の警報発信による設備停止、電力負荷変動状況の把握・分析により、最大電力の抑制、無駄な電力使用量の削減が図れます。本提案では10kWの低減を図ります。 | |

| 考え方 | デマンド監視装置を導入して最大電力の変化を監視し、設定値に近づいた場合には予め定めた機器の運転を停止することにより最大需要電力を抑制します。 | |

|

削減 |

デマンド監視装置を有効活用し契約電力を低減した場合、 電力削減量:10kW |

|

|

削減コスト |

139千円/年 |

|

| 補足 | 【目標電力と対応】 本診断で挙げた各提案の実施などにより関係部門と協議し目標電力を設定してください。ここでは 119kW を目標とし、この値を超過しそうな場合はデマンド監視装置から警報を出力させ、予め定めた特定の機器を手動又は自動操作で「電源オフ」にし、警報が解除されたら特定の機器を「電源オン」にします。機器の候補として、空調機、非生産時の生産設備、照明などが考えられます。 また、デマンド監視装置のデータ蓄積機能を用いて、1日の電力負荷変動状況を把握できるので、最大需要電力の発生時間帯を事前に予測して、その抑制対策を検討することができます。 |

|

| 参考写真 |  写真11:デマンド監視装置の設置状況 |

|

|

投資改善 |

NC旋盤クーラントポンプのインバータ化 BND-42S5 (最大加工径42mm) |

|

|---|---|---|

|

提案内容 |

切削時の冷却用オイル流量は、現状では加工する材料径に関係なく、最大加工径に対応した流量(バルブ全開)となっています。インバータを導入し、モーターの回転数を制御して材料径に最適なオイル流量を設定することで、省エネが図れます。ここでは、No.22 BND-42S5(NC旋盤型式)について試算します。 | |

| 考え方 | 現状ポンプ流量は能力が過大であり、バルブで絞って運転されています。そこでインバータを設置しモータの回転数を変えられるようにして、必要流量が流れるようにすると省エネになります。(バルブは全開とする) | |

|

削減 |

インバータ化(BND-42S5)によりモータの回転数を調整し、オイル流量を67%に改善した場合、 削減電力量:1,369kWh/年 (原油換算値:0.4kL/年) |

|

|

削減コスト |

28千円/年 |

|

| イニシャルコスト (想定) |

80千円 (インバータ盤及び工事費:25千円/kW+70千円) | |

| 投資回収年数 | 約2.9年 | |

| 参考写真 |  写真12:クーラントポンプの設置状況 |

|

|

投資改善 |

NC旋盤クーラントポンプのインバータ化 BND-34S5 (最大加工径34mm) |

|

|---|---|---|

|

提案内容 |

切削時の冷却用オイル流量は、現状では加工する材料径に関係なく、最大加工径に対応した流量(バルブ全開)となっています。インバータを導入し、モーターの回転数を制御して材料径に最適なオイル流量を設定することで、省エネが図れます。ここでは、No.27 BND-34S5(NC旋盤型式)について試算します。 | |

| 考え方 | 現状ポンプ流量は能力が過大であり、バルブで絞って運転されています。そこでインバータを設置しモータの回転数を変えられるようにして、必要流量が流れるようにすると省エネになります。(バルブは全開とする) | |

|

削減 |

インバータ化(BND-34S5)によりモータの回転数を調整し、オイル流量を82%に改善した場合、 削減電力量:820kWh/年 (原油換算値:0.2kL/年) |

|

|

削減コスト |

17千円/年 |

|

| イニシャルコスト (想定) |

80千円 (インバータ盤及び工事費:25千円/kW+70千円) | |

| 投資回収年数 | 約4.7年 | |

|

投資改善 |

高効率空調機へ更新 |

||||

|---|---|---|---|---|---|

| 提案内容 | 更新対象の空調機が1Fに4台、2Fに4台設置されています。老朽化して効率の悪いこの8台を更新することにより、消費電力量の削減を図ることができます。 | ||||

| 考え方 | 設置されている空調機は古い機種であり、COP(エネルギー使用効率)が低下していると考えられます。COPの高い最新の空調機へ更新することにより、消費電力量の削減を図ることができます。 | ||||

|

削減 |

空調8台をエネルギー使用効率の高い機種(COP:2.16→4.10)に更新した場合、 削減電力量:15,108kWh/年 (原油換算値:3.9kL/年) |

||||

|

削減コスト |

313千円/年 |

||||

| イニシャルコスト (想定) |

23,178千円 (機器費用:25,754千円/8台)×0.5(実勢価格率)+工事費10,301千円 | ||||

| 投資回収年数 | 約74.1年 | ||||

| 特記事項 | 投資回収年数が長く削減金額での回収はできないため、更新時の参考としてください。 | ||||

|

投資改善 |

直管式蛍光灯のLED化 |

|

|---|---|---|

|

提案内容 |

増築エリアの一部ではLED照明が採用されていますが、主に蛍光灯(40W形1灯式、2灯式)が使用されています。蛍光灯(40W形125台)をLED灯に取り替えることで消費電力量の削減を図ることができます。 | |

| 考え方 | 蛍光灯器具の蛍光灯をLED灯に取り替えることで省エネを図ることができます。既存の蛍光灯並みの重さでソケットに負担のかからないタイプのLED灯を使用します。 | |

|

削減 |

1灯式26台、2灯式99台の蛍光灯をLED灯に変更した場合、 削減電力量:14,855kWh/年 (原油換算値:3.8kL/年) |

|

|

削減コスト |

307千円/年 |

|

| イニシャルコスト | 1,865千円 (LED1灯式:9,65千円/台×26台+LED2灯式:16.3千円/台×99台) | |

| 投資回収年数 | 約6.1年 | |

| 参考写真 |    写真13:照明器具の設置状況1 写真14:照明器具の設置状況2 写真15:照明器具の設置状況 |

|

|

投資改善 |

誘導灯のLED化 |

|

|---|---|---|

|

提案内容 |

誘導灯は、増築エリアの一部ではLED型が採用されていますが、主に従来型(蛍光灯)が使用されています。従来型の誘導灯9台をLED型に更新することで、消費電力量の削減を図ることができます。 | |

| 考え方 | 従来型誘導灯(蛍光灯)は銅鉄形安定器を使用しており効率が低いため、効率の高いLED誘導灯に更新することで省エネを図ることができます。 | |

|

削減 |

従来型(蛍光灯)の誘導灯9台をLED型に更新した場合、 |

|

|

削減コスト |

21千円/年 |

|

| イニシャルコスト | 277千円 (30.8千円/台×9台:工事費込み) | |

| 投資回収年数 | 約13.2年 | |

| 参考写真 |  写真16:従来型誘導灯とLED型誘導灯 |

|